నిర్వహించడం aప్యాలెట్ జాక్గిడ్డంగులు, కర్మాగారాలు మరియు ఇతర పారిశ్రామిక అమరికలలో మృదువైన మరియు సమర్థవంతమైన కార్యకలాపాలను నిర్ధారించడానికి ఇది అవసరం. క్లిష్టమైన నిర్వహణ పనులలో, సరైన చమురు స్థాయిని నిర్వహించడం చాలా ముఖ్యమైనది. ఈ సమగ్ర గైడ్లో, ప్యాలెట్ జాక్ల కోసం చమురు నిర్వహణ యొక్క ప్రాముఖ్యతను మేము లోతుగా పరిశోధించాము మరియు మీ పరికరాలను అగ్ర స్థితిలో ఉంచడానికి చమురును ఎలా రీఫిల్ చేయాలో వివరణాత్మక దశలను అందిస్తాము.

చమురు నిర్వహణ యొక్క ప్రాముఖ్యత:

1. సున్నితమైన కార్యకలాపాలు: ప్యాలెట్ జాక్ యొక్క హైడ్రాలిక్ వ్యవస్థ సరిగ్గా పనిచేయడానికి చమురుపై ఆధారపడుతుంది. తగినంత చమురు స్థాయిలు ఫోర్క్స్ యొక్క మృదువైన మరియు అప్రయత్నంగా లిఫ్టింగ్ మరియు తగ్గించడాన్ని నిర్ధారిస్తాయి, మెటీరియల్ హ్యాండ్లింగ్ పనులలో పెరిగిన ఉత్పాదకత మరియు సామర్థ్యానికి దోహదం చేస్తాయి.

2. నష్టాన్ని నివారించడం: తగినంత చమురు స్థాయిలు పెరిగిన ఘర్షణకు దారితీస్తాయి మరియు హైడ్రాలిక్ సిస్టమ్ భాగాలలో దుస్తులు ధరిస్తాయి, ఇది నష్టం లేదా అకాల వైఫల్యానికి కారణమవుతుంది. రెగ్యులర్ ఆయిల్ నిర్వహణ ఖరీదైన మరమ్మతులు మరియు సమయ వ్యవధిని నివారించడానికి సహాయపడుతుంది.

3. భద్రత: సరిగ్గా నిర్వహించబడే ప్యాలెట్ జాక్లు పనిచేయడానికి సురక్షితం. సరైన చమురు స్థాయిని నిర్ధారించడం వల్ల ఆపరేటర్లకు మరియు సమీప సిబ్బందికి భద్రతా ప్రమాదాలను కలిగించే పనిచేయకపోవడం లేదా unexpected హించని వైఫల్యాల ప్రమాదాన్ని తగ్గిస్తుంది.

4. లాంజెవిటీ: బాగా నిర్వహించబడే ప్యాలెట్ జాక్స్ సుదీర్ఘ సేవా జీవితాన్ని కలిగి ఉంటాయి. చమురును క్రమం తప్పకుండా తనిఖీ చేయడం మరియు అగ్రస్థానంలో ఉంచడం ద్వారా, మీరు మీ పరికరాల ఆయుష్షును విస్తరించవచ్చు మరియు పెట్టుబడిపై దాని రాబడిని పెంచుకోవచ్చు.

ప్యాలెట్ జాక్ ఆయిల్ను రీఫిల్లింగ్ చేయడానికి దశల వారీ గైడ్:

1. అవసరమైన పరికరాలను సేకరించండి:

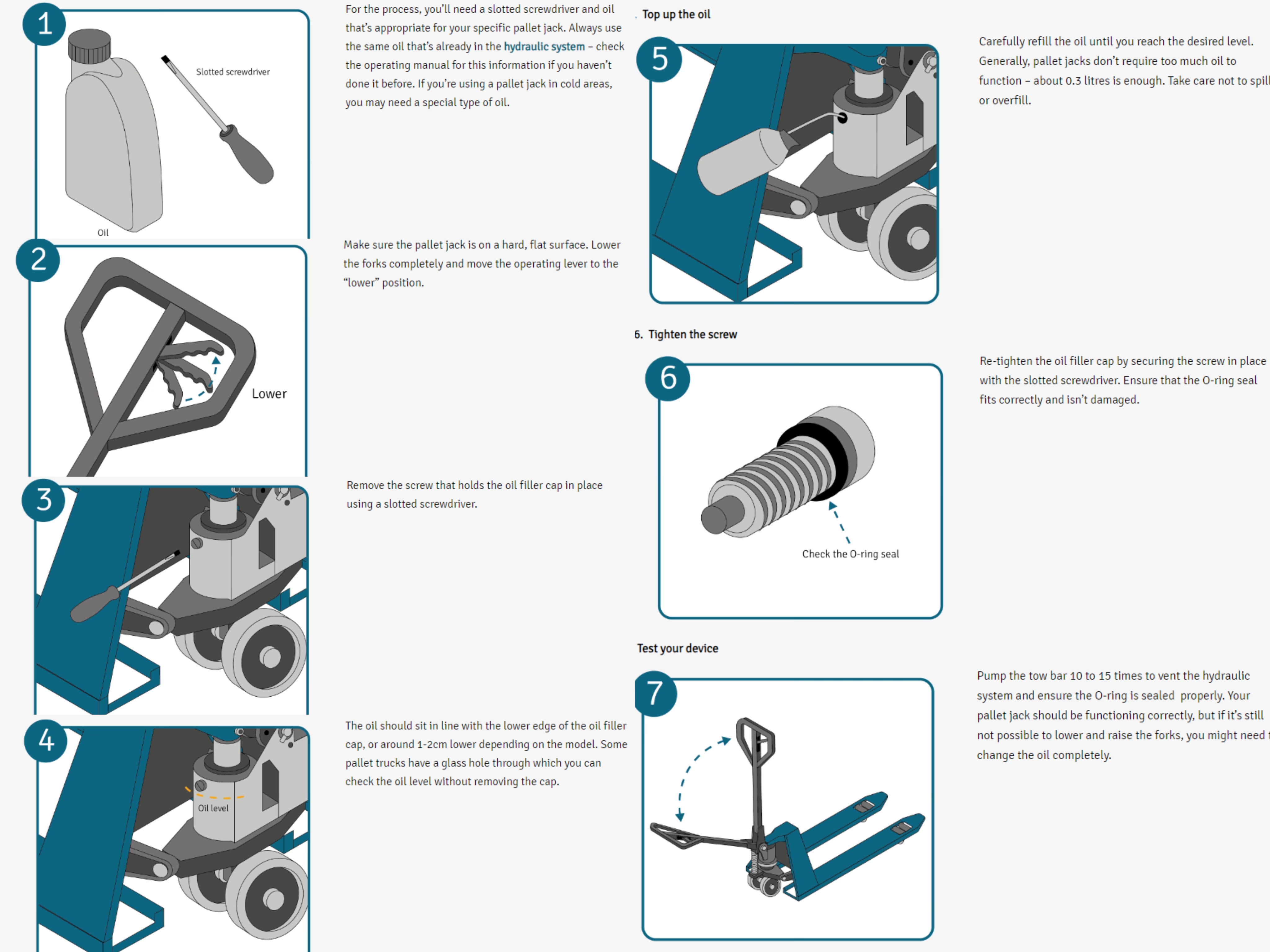

చమురు రీఫిల్ ప్రక్రియను ప్రారంభించే ముందు, మీకు అవసరమైన సాధనాలు మరియు పదార్థాలు ఉన్నాయని నిర్ధారించుకోండి. మీ ప్యాలెట్ జాక్కు అనువైన స్లాట్డ్ స్క్రూడ్రైవర్ మరియు ఆయిల్ మీకు అవసరం. మీ నిర్దిష్ట మోడల్ కోసం తగిన చమురు రకాన్ని నిర్ణయించడానికి ఆపరేటింగ్ మాన్యువల్ను చూడండి.

2. ప్యాలెట్ జాక్ సిద్ధం చేయండి:

నిర్వహణ ప్రక్రియలో స్థిరత్వాన్ని నిర్ధారించడానికి ప్యాలెట్ జాక్ను కఠినమైన, చదునైన ఉపరితలంపై ఉంచండి. ఫోర్కులను పూర్తిగా తగ్గించండి మరియు హైడ్రాలిక్ వ్యవస్థలో ఏదైనా ఒత్తిడిని విడుదల చేయడానికి ఆపరేటింగ్ లివర్ను "దిగువ" స్థానానికి సెట్ చేయండి.

3. ఆయిల్ ఫిల్లర్ టోపీని యాక్సెస్ చేయండి:

ఆయిల్ ఫిల్లర్ టోపీని పట్టుకున్న స్క్రూను తొలగించడానికి స్లాట్డ్ స్క్రూడ్రైవర్ను ఉపయోగించండి. ఆయిల్ రిజర్వాయర్ను యాక్సెస్ చేయడానికి టోపీని జాగ్రత్తగా ఎత్తండి.

4. చమురు స్థాయిని తనిఖీ చేయండి:

ఆయిల్ ఫిల్లర్ క్యాప్ తొలగించడంతో, జలాశయంలో చమురు స్థాయిని దృశ్యమానంగా పరిశీలించండి. ప్యాలెట్ జాక్ మోడల్ను బట్టి చమురు ఫిల్లర్ క్యాప్ యొక్క దిగువ అంచు లేదా క్రింద 1-2 సెం.మీ క్రింద ఉండాలి. కొన్ని ప్యాలెట్ జాక్స్ సులభంగా చమురు స్థాయి తనిఖీ కోసం పారదర్శక విండోను కలిగి ఉండవచ్చు.

5. నూనెను పైకి లేపండి:

చమురు స్థాయి సిఫార్సు చేయబడిన పరిధి కంటే తక్కువగా ఉంటే, కావలసిన స్థాయికి చేరుకోవడానికి తగిన చమురులో జాగ్రత్తగా పోయాలి. జలాశయాన్ని అధిగమించడం మానుకోండి, ఎందుకంటే ఇది అధిక ఒత్తిడి మరియు హైడ్రాలిక్ వ్యవస్థకు సంభావ్య నష్టానికి దారితీస్తుంది. సాధారణంగా, చాలా ప్యాలెట్ జాక్లకు 0.3 లీటర్ల నూనెను జోడించడం సరిపోతుంది.

6. ఆయిల్ ఫిల్లర్ టోపీని భద్రపరచండి:

చమురు అగ్రస్థానంలో ఉన్న తర్వాత, ఆయిల్ ఫిల్లర్ క్యాప్ను రిజర్వాయర్పై పున osition స్థాపించండి మరియు స్లాట్డ్ స్క్రూడ్రైవర్తో స్క్రూను బిగించడం ద్వారా దాన్ని భద్రపరచండి. చమురు లీక్లను నివారించడానికి ఓ-రింగ్ ముద్ర సరిగ్గా ఉంచబడిందని మరియు పాడైపోకుండా చూసుకోండి.

7. పరీక్షించండిప్యాలెట్ జాక్:

హైడ్రాలిక్ సిస్టమ్ యొక్క సరైన సీలింగ్ మరియు కార్యాచరణను నిర్ధారించడానికి, చిక్కుకున్న గాలిని వెయిట్ చేయడానికి మరియు చమురును సమానంగా పంపిణీ చేయడానికి టో బార్ను 10 నుండి 15 సార్లు పంప్ చేయండి. సున్నితమైన ఆపరేషన్ను ధృవీకరించడానికి ఫోర్క్లను అనేకసార్లు తగ్గించడం మరియు పెంచడం ద్వారా ప్యాలెట్ జాక్ను పరీక్షించండి.

ఈ దశలను అనుసరించడం ద్వారా మరియు మీ ప్యాలెట్ జాక్ నిర్వహణ దినచర్యలో సాధారణ చమురు నిర్వహణను చేర్చడం ద్వారా, మీరు సరైన పనితీరు, దీర్ఘాయువు మరియు మీ పరికరాల భద్రతను నిర్ధారించవచ్చు. రాబోయే సంవత్సరాల్లో మీ ప్యాలెట్ జాక్ను గరిష్ట స్థితిలో ఉంచడానికి అవసరమైన విధంగా ఆవర్తన తనిఖీలు మరియు ఆయిల్ టాప్-అప్లను షెడ్యూల్ చేయడం గుర్తుంచుకోండి.

వ్యక్తిగత అనుభవాన్ని జోడిస్తోంది:

ప్యాలెట్ జాక్ ఆయిల్ నిర్వహణపై సమగ్ర గైడ్తో పాటు, శ్రద్ధగల సంరక్షణ యొక్క ప్రాముఖ్యతను హైలైట్ చేసే వ్యక్తిగత అనుభవాన్ని నేను పంచుకోవాలనుకుంటున్నాను.

గత సంవత్సరం, గిడ్డంగి కార్యకలాపాలను పర్యవేక్షించేటప్పుడు, మా ప్యాలెట్ జాక్లలో ఒకటి భారీ భారాన్ని ఎత్తడంలో ఇబ్బందులు ఎదుర్కొంటున్న పరిస్థితిని నేను ఎదుర్కొన్నాను. ప్రారంభంలో, మేము ఒక యాంత్రిక సమస్యను అనుమానించాము మరియు తనిఖీ కోసం సాంకేతిక నిపుణుడిని పిలిచాము. అయినప్పటికీ, దగ్గరి పరిశీలనలో, హైడ్రాలిక్ వ్యవస్థలో చమురు స్థాయి గణనీయంగా తక్కువగా ఉందని మేము కనుగొన్నాము.

ఈ సంఘటనను ప్రతిబింబిస్తూ, సాధారణ చమురు నిర్వహణ యొక్క ప్రాముఖ్యతను మేము పట్టించుకోలేదని నేను గ్రహించాను. నిర్వహణ షెడ్యూల్ స్థానంలో ఉన్నప్పటికీ, చమురు క్షీణత యొక్క సూక్ష్మ సంకేతాలను కోల్పోవడం సులభం, ముఖ్యంగా బిజీ వ్యవధిలో. ఈ పర్యవేక్షణ unexpected హించని సమయ వ్యవధికి దారితీయడమే కాక, సరైన నిర్వహణతో నివారించగలిగే అదనపు మరమ్మత్తు ఖర్చులు కూడా ఉన్నాయి.

ఈ అనుభవం మా బృందానికి విలువైన పాఠంగా ఉపయోగపడింది, క్రియాశీల నిర్వహణ పద్ధతుల యొక్క క్లిష్టమైన పాత్రను నొక్కి చెబుతుంది. అప్పటి నుండి, మేము సాధారణ చమురు స్థాయి తనిఖీలు మరియు షెడ్యూల్ చేసిన టాప్-అప్లతో సహా కఠినమైన చమురు నిర్వహణ ప్రోటోకాల్లను అమలు చేసాము. అప్రమత్తంగా మరియు చురుకుగా ఉండడం ద్వారా, మేము ఇలాంటి సంఘటనలను నిరోధించగలిగాము మరియు మా సదుపాయంలో నిరంతరాయమైన కార్యకలాపాలను నిర్ధారించగలిగాము.

ఈ వ్యక్తిగత కథను పంచుకోవడం ద్వారా, చమురు నిర్వహణ యొక్క ప్రాముఖ్యతను నొక్కిచెప్పాలని మరియు ప్యాలెట్ జాక్ కేర్ యొక్క ఈ ముఖ్యమైన అంశానికి ప్రాధాన్యత ఇవ్వడానికి ఇతరులను ప్రేరేపించాలని నేను ఆశిస్తున్నాను. వివరాలకు శ్రద్ధ మరియు శ్రద్ధ ద్వారా, మేము నష్టాలను తగ్గించవచ్చు, పరికరాల ఆయుర్దాయం పొడిగించవచ్చు మరియు సురక్షితమైన మరియు సమర్థవంతమైన పని వాతావరణాన్ని నిర్వహించవచ్చు.

పోస్ట్ సమయం: మార్చి -27-2024